Науч.рук. М.Ю. Яблокова, ХФ МГУ, куратор Н.И. Морозова

Вероника Савостьянова (презентация)

Целью работы было изучение метода вакуумного формования и изготовление композитных материалов с различными свойствами. Варьирование свойств проводилось изменением состава и соотношения смолы и отвердителя в эпоксидном связующем с целью определения, какой из полученных композитных материалов лучше подойдёт для целей механической защиты лопастей винтов летательного аппарата.

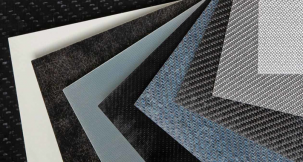

В последнее время композитные материалы играют всё большую роль в передовых достижениях науки и техники. Композитный материал — это комбинация двух или более материалов с различными физическими и химическими свойствами. Выбрав правильную комбинацию матрицы и наполнителя, можно создать новый материал. Композитные материалы обладают рядом преимуществ, таких как: лёгкость, прочность, стабильность, термостойкость, гибкость, устойчивость к большому количеству химических веществ, электрическая изоляция. Они широко используются в электрооборудовании, в строительстве, в аэрокосмических конструкциях, для производства труб и резервуаров и т.д. Именно поэтому использование композитов так актуально на сегодняшний день.

Гибкость и прочность композита играет очень большую роль при изготовлении, например, защитных конструкций, окружающих лопасти летательного аппарата. Было решено изготовить композитные материалы с двумя различными составами связующего, чтобы определить, какое отверждённое связующее придаст наибольшую гибкость изделию.

В качестве подложки была использована плоская алюминиевая пластина т.к. она может быть нагрета до невысоких температур без деформирования. Предварительно подложка была зачищена при помощи наждачной бумаги. Края подложки были защищены малярным скотчем при обработке её антиадгезивом. Обработка антиадгезивом необходима для того, чтобы к подложке не прилипала эпоксидная смола. Затем был подготовлен армирующий материал – стеклоткань, с помощью ножниц были нарезаны 8 небольших заготовок. Затем был удален малярный скотч с подложки и на его место наклеены куски герметизирующего жгута (защитная плёнка не снималась) необходимой длины так, чтобы они перекрывали друг друга, не оставляя при этом отверстий.

Эпоксидное связующее Т20-60 позволяет получать полимерные композитные материалы с низкой пористостью и оптимальными механическими характеристиками. Состоит из компонентов А (эпоксидная смола) и B (отвердитель). Эпоксидная смола данного связующего – это олигомерное соединение, содержащее в молекуле не менее двух глицидиловых групп , получаемое из эпихлоргидрина и дифенилолпропана (бисфенола А). Связующее отличается низкой вязкостью при температурах пропитки и отверждается при комнатной температуре. Оно готовится непосредственно перед применением путём смешивания компонентов A и B в массовом соотношении 100: 31,6 при температуре (25±5)˚С со скоростью перемешивания не менее 20 оборотов в минуту до получения однородной смеси. Второе связующее готовится таким же образом, но с добавлением к компонентам А и В более активного отвердителя ТЭТА (триэтилентетрамина). Отвердители содержат концевые реакционноспособные группы. Это приводит к образованию сшитой структуры между молекулами эпоксидных олигомеров. Например, концевая аминогруппа взаимодействует с эпоксидной группой, принадлежащей молекуле смолы, следующим образом:

Когда образовавшаяся при этом вторичная аминогруппа соединяется с эпоксидной группой, принадлежащей второй молекуле смолы, то образуется межмолекулярная сшивка.

Для изготовления композитного материала был использован метод нанесения связующего – «мокрый препрег». Были пропитаны 4 куска армирующего материала связующим №1, при поочерёдном накладывании их друг на друга, таким же образом была сделала и вторая заготовка из оставшихся четырёх кусков, пропитанных связующим №2. Пропитанные заготовки были помещены на металлическую подложку. Поверх заготовки был уложен вспомогательный материал — жертвенная ткань. Она устраняет неровности изделия и сохраняет его чистоту. Поверх жертвенной ткани был уложен нетканый материал — бризер. Он необходим для того, чтобы эпоксидная смола не попадала в трубку, по которой будет откачиваться воздух. Затем был установлена спиральная трубка так, чтобы одна его половина находилась на одной заготовке, другая на другой. Предварительно на спиральную трубку был надет вакуумный шланг, другой конец которого был присоединён к вакуумному насосу. Через этот вакуумный канал будет удаляться воздух из армирующего материала, обеспечивая более плотное расположение слоёв. Поверх собранной ранее системы необходимо установить вакуумную плёнку. Она приклеивается к герметизирующему жгуту после снятия с него защитного слоя и обеспечивает создание герметичного вакуумного мешка. Затем был подключен вакуумный насос до тех пор, пока наполнитель полностью не пропитался связующим. После этого заготовка была помещена в сушильный шкаф и оставлена на несколько часов до тех пор, пока эпоксидное связующее не отвердело. Этот процесс носит название вакуумного формования.

Отверждённые заготовки были расформованы путем удаления вспомогательных материалов, и получившиеся композитные изделия были проверены на прочность и гибкость путём изгиба. Оказалось, что композитная заготовка, пропитанная вторым связующим (с ТЭТА) была более гибкой. Эта гибкость обеспечивается тем, что к менее активному отвердителю был добавлен более активный отвердитель, который связывается с эпоксидной смолой, образуя более длинные линейные фрагменты, тогда как другой отвердитель формирует разветвленную сшитую структуру. Из-за того, что фрагменты цепи образовались более длинные, чем в смеси без добавления ТЭТА, полученный композит обладал большей гибкостью.

Затем была изготовлена защитная деталь. По составленной 3D модели была выполнена фрезеровка двух деталей на специальном станке: одна деталь в форме шайбы, другая в форме пластины. Эти детали были аккуратно склеены друг с другом и получена оснастка, на которой будет сделана новая деталь. Для её изготовления было выбрано связующее №2. Были подготовлены тонкие полосы армирующего материала, которые были пропитаны связующим, как «мокрый препрег». Из-за наличия изгибов у оснастки, процесс немного усложнился: возникли трудности при формовке композитного изделия и создания герметичного вакуумного мешка. В итоге, композитное изделие было успешно изготовлено и расформовано.

Таким образом, экспериментальным путём было установлено, что при добавлении более активного отвердителя в связующее получившееся изделие будет иметь большую гибкость, чем без него. Поэтому для создания более надёжного материала для защитной конструкции, которая будет использоваться для защиты хрупких деталей, необходимо использовать связующее с более активным отвердителем. Благодаря своей способности гнуться, такие материалы не будут повреждены при больших деформациях. Было проведено изучение метода вакуумной формовки и изготовлены композитные материалы с различными свойствами. Было изготовлено изделие из композитного материала, обладающее большой упругостью, что позволит защитить хрупкие части летательного аппарата при механическом воздействии, например при соударении или при посадке. К сожалению, применить полученную защитную деталь и собрать прототип летательного аппарата оказалось невозможным.

Список литературы:

- М.Ю. Яблокова. Методическое руководство «Полимерные композиционные материалы»

- М.Л. Кербер Полимерные композиционные материалы. Структура. Свойства. Технологии. — СПб.: Профессия, 2008. — 560 с.

- Композиционные материалы — https://extxe.com/14772/kompozicionnye-materialy/

- С.А. Вшивков. Полимерные композиционные наноматериалы.